Сварка

Соединение узлов и деталей в металлических изделиях осуществляется многими методами, которые можно разделить на два класса: разъемные и неразъемные. Среди неразъемных соединений сварка является одним из наиболее применяемых методов при соединении металлов. Технологический процесс получения неразъемных соединений путем сварки заключается в образовании межмолекулярных и межатомных связей между соединяемыми элементами. Сварка металла производится при местном или общем нагреве деталей или их пластической деформации.

Соединение узлов и деталей в металлических изделиях осуществляется многими методами, которые можно разделить на два класса: разъемные и неразъемные. Среди неразъемных соединений сварка является одним из наиболее применяемых методов при соединении металлов. Технологический процесс получения неразъемных соединений путем сварки заключается в образовании межмолекулярных и межатомных связей между соединяемыми элементами. Сварка металла производится при местном или общем нагреве деталей или их пластической деформации.

Сварка металлов и сплавов

Сварка металлов и сплавов осуществляется путем нагрева и деформации изделий с применением разнообразных источников энергии, среди которых: пламя газовой горелки, электронный луч, электрическая дуга, ультразвуковое и лазерное излучение, трение.

Основные понятия и классификация сварочных работ

Основные понятия и классификация сварочных работ регламентируются стандартом ГОСТ 19521-74. По физическим признакам сварка различается в зависимости от вида энергии:

- термический класс (электрошлаковая, термитная, литейная, газовая сварка, сварка тлеющим разрядом, плазменно-лучевая, электронно-лучевая, ионно-лучевая, световая, индукционная, лазерная и дуговая сварка);

- термомеханический класс (дугопрессовая, газопрессовая, индукционнопрессовая, диффузионная, термокомпрессионная, шлакопрессовая, термитнопрессовая, печная, контактная сварка);

- механический класс (ультразвуковая, холодная, трением, магнитоимпульсная сварка и сварка взрывом).

Технические признаки сварки включают:

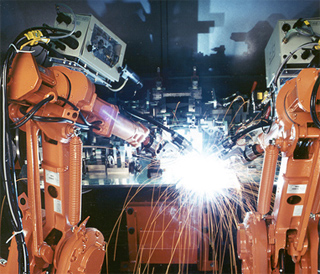

- степень механизации процесса сварки (ручная, механизированная, автоматизированная, автоматическая сварка);

- способ защиты металла в зоне сварки (в воздухе, в вакууме, в среде инертного газа, в пене, под флюсом и по флюсу);

- непрерывность процесса (непрерывный процесс или точечная сварка).

Также методы сварки различаются по технологическим признакам, которые определяются особенностями технологического процесса конкретного класса методов.

Термические методы сварки

Термические методы сварки подразумевают применение исключительно тепловой энергии для получения связей. Дуговая сварка металла выполняется путем нагрева электрическим током с применением сварочных электродов, которые могут быть неплавящимися или плавящимися. Газовая сварка металлов использует тепло газового факела, образующегося при сгорании горючего газа в кислородной смеси. Как горючие газы применяются ацетилен, метилацетилен-алленовая фракция (МАФ), пропан, бутан, блаугаз, водород, керосин, бензин, бензол и их смеси, сжиженный газ МАФ, дициан, ацетилендинитрил. Плазменная сварка осуществляется с применением плазменной горелки - плазмотрона, в котором образуется ионизированная газовая струя. Электронно-лучевая сварка производится в вакууме электронным лучом, получаемым из электронной пушки. Лазерная сварка заключается в применении в качестве источника лазерного луча.

Термические методы сварки подразумевают применение исключительно тепловой энергии для получения связей. Дуговая сварка металла выполняется путем нагрева электрическим током с применением сварочных электродов, которые могут быть неплавящимися или плавящимися. Газовая сварка металлов использует тепло газового факела, образующегося при сгорании горючего газа в кислородной смеси. Как горючие газы применяются ацетилен, метилацетилен-алленовая фракция (МАФ), пропан, бутан, блаугаз, водород, керосин, бензин, бензол и их смеси, сжиженный газ МАФ, дициан, ацетилендинитрил. Плазменная сварка осуществляется с применением плазменной горелки - плазмотрона, в котором образуется ионизированная газовая струя. Электронно-лучевая сварка производится в вакууме электронным лучом, получаемым из электронной пушки. Лазерная сварка заключается в применении в качестве источника лазерного луча.

Термомеханические методы сварки

При выполнении сварки одним из термомеханических методов процесс нагрева для образования прочных связей дополняется механическим воздействием на соединяемые элементы конструкции. Контактная сварка различается по характеру соединения и может быть точечной, стыковой, рельефной и шовной. Диффузионная сварка осуществляется при взаимном проникновении металлов при повышенной температуре в среде вакуума или защитных газов. Кузнечная сварка отличается применением ковочного молота для механического воздействия на нагретые изделия. При сварке высокочастотными токами нагрев осуществляется током высокой частоты. Сварка трением заключается в нагреве изделий путем из взаимного трения.

Механические методы сварки

Методы сварки механического класса обеспечивают формирование соединения за счет сближения атомов соединяемых изделий на расстояние межатомных связей за счет энергии взрыва, ультразвукового излучения или механического усилия.

Возможность применения сварки

Многообразие различных методов сварки определяет возможность ее применения для широкой области работ. Выбор конкретного источника энергии и метода сварки обуславливается условиями проведении работ (на стационарном рабочем месте или на месте монтажа изделий), размерами и конструкцией изделия, наличием необходимого оборудования и мастера соответствующей квалификации. Например, методом газовой сварки ввиду медленного и плавного нагрева металла осуществляется сварка тонкого металла или сварка стали толщиной от 0,2 до 5 мм. А сварка труб производится контактным стыковым способом.

Многообразие различных методов сварки определяет возможность ее применения для широкой области работ. Выбор конкретного источника энергии и метода сварки обуславливается условиями проведении работ (на стационарном рабочем месте или на месте монтажа изделий), размерами и конструкцией изделия, наличием необходимого оборудования и мастера соответствующей квалификации. Например, методом газовой сварки ввиду медленного и плавного нагрева металла осуществляется сварка тонкого металла или сварка стали толщиной от 0,2 до 5 мм. А сварка труб производится контактным стыковым способом.

Преимущества сварки

Сварка не является идеальным методом создания неразъемных соединений и имеет свои плюсы и минусы. К преимуществам сварки можно отнести:

- широкий выбор разнообразных материалов в зависимости от вида соединяемых элементов конструкции;

- получение газо-, водо- и маслонепроницаемых соединений;

- получение соединения высокой механической прочности (по сравнению с заклепочными соединениями);

- экономия материалов и уменьшение веса конструкции;

- возможность внесения изменений в конструкцию в процессе работы;

- низкий уровень шума в процессе сварки;

- низкая трудоемкость и быстрые сроки выполнения работ.

Из недостатков сварки стоит отметить:

- зависимость качества готового изделия от уровня квалификации специалиста;

- зависимость цены сварки от квалификации оператора и применяемого оборудования;

- возможность возникновения дефектов вследствие быстрого нагрева при неаккуратном выполнении работ;

- возможность изменения формы изделия и качества материала из-за внутренних напряжений металла при воздействии температуры.